Tuğla

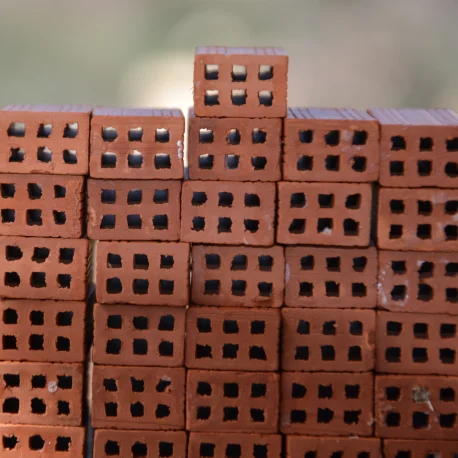

Zamanın estetik anlayışı ve ihtiyaçlarına göre binaların mimari tarzı değişiklik göstermektedir. Estetik olarak farklı tasarımlarda evler, binalar, parklar vs. yapılmaktadır. Görüntü olarak yapıların şekilleri değişse de kullanılan malzemeler genellikle aynı kalmaktadır. Bina yapımında genellikle çimento harcı, tuğla, demir iskelet ve tahta kullanılmaktadır. Binanın temel iskeletini oluşturan bu malzemelerden en çok kullanılan ve en eski tarihe sahip olan tuğladır. Tuğlanın tarihi çok eskiye dayanmaktadır. İnsanlık tarihinin ilk yapılarından itibaren şekil olarak kare olan ve içi boşluklu malzemeler kullanılmıştır. Bu yapı tercihinin şekil verdiği son malzeme tuğladır. Tuğla genellikle dikdörtgen olan ve içinde boşluklar bulunan bir yapı malzemesidir. Çamur haldeki harcın pişirilip kurutulması ile elde edilen tuğla inşaatlarda, havuz yapımında, duvar yapımında kullanılmaktadır.

Tarihe bakıldığında tuğlanın ilk kullanıldığı yerlerin genellikle nehir kenarındaki, malzemenin aşınma ihtimalinin yüksek olduğu bölgelerde kullanıldığı görülür. Mezopotamya bölgesinde kil tabletlerden veya kerpiç, tezek gibi malzemelerden sıkı ve doğa şartlarına dayanıklı tuğlalar yapıldığı bilinmektedir. Benzer şekilde harcın şekil verilerek pişirilmesi ile binalar inşa edilmiştir. Bizans’tan Osmanlı’ya kadar gerek klasik dönemde gerekse modern dönemde sıklıkla kullanılmıştır. Günümüzde endüstriyel olarak üretilen tuğlalar yapılma şekillerine, malzemesine, otomasyon sistemine veya pişirme tekniğine göre kategorize edilmektedir. Türkiye’de genellikle pişirme tarzına göre üretim yapılmakta ve adlandırılmaktadır.

Tuğla 5 aşamalı şekilde üretilmektedir. İlk olarak hammaddeler hazırlanır. Tuğla ve kiremitte genellikle doğal kil kullanılmaktadır. Kuru veya toz halinde, ıslak veya çamur şekilde doğadan elde edilen killer toplandıktan sonra birkaç işlemden geçer. Hammaddenin işlenebilmesi için ilk olarak ince öğütülme yapılır. Harç haline gelmesi ve yapışık bir kıvam alabilmesi için öğütülme aşaması çok önemlidir. Bu öğütülme işlemi sayesinde hem kil plastikleşme kıvamına gelir hem de homojen pürüzsüz bir karışım elde edilmiş olur. Toz haline gelen kil su ile karıştırılır. Azar azar eklenen suyun karıştırılması ile çamur kıvamında bir harç elde edilir. Doğru kıvama gelene kadar karıştırılan harç iyi şekil alabilmesi için biraz dinlendirilir. Akabinde ikinci aşama olan şekillendirme aşamasına geçilir. Şekillendirme genellikle kalıplama, presleme veya extrude tekniği ile yapılmaktadır. Kalıplamada bir kalıba harç yerleştirilerek bir şekil alması sağlanır. Genellikle kiremit üretiminde kullanılan presleme ise harca kiremit şekli verilir ve sıkıştırılır. Şekil alan tuğlalar üçüncü aşama olan kurutma aşamasına geçer. Bu aşmada şekillendirme imkanı tanıması içine kile eklenen su geri çıkartılır. Kurutma doğal ve suni olarak iki şekilde yapılabilmektedir. Doğal kurutma hava şartlarına bağlı olarak malzemenin kendiliğinden kuruması ile gerçekleşir. Suni kurutmada ise doğal kaynaklara ek olarak suni bir enerji kaynağı kullanılarak ısı ve hava yönlendirilir ve kurutma gerçekleşir. Kurutmadan sonra son ve belki de en önemli aşama olan pişirme aşamasına geçilir. Kurutma işleminden sonra içindeki suyun çekilmesi ile tuğlanın şeklinde çekilme gerçekleşir. Bu şekil tuğlanın son halini alır. Pişirme esnasında kil kimyasal reaksiyona uğrar. Yüksek ısıya maruz kalması ile molekül suyunu kaybeder. Ortalama 850-900 derecede pişirilen tuğla artık sert, katı ve dayanıklı bir hal alır. Bu pişirme tekniği Hoffman fırını veya tünel fırında yapılmaktadır. Türkiye’de genellikle Hoffman fırını tercih edilmektedir. Bu fırında ürünler sabit durur. Tünel fırında ise ürünler sabit durur ve ateş hareketlidir. Fırınlarda genellikle sıvı yakıt kullanılmaktadır. Bu fırınlar çok yüksek ısıda pişirme sağladıkları için fazla sayıda ürün kısa sürede pişirilebilmektedir. Bu sayede az zamanda çok ürün tamamlanabilmektedir. Büyük incelikle tamamlanması gereken bu aşamaların sonunda paketlenmeye hazır tuğlalar üretilmiş olur.